동우화인켐

사이트맵 열기제4장

신성장동력 확보와 해외 진출 가속화

서브메뉴

터치센서사업 본격화

2007년 미국 A사의 출시와 함께 스마트폰 개념이 본격적으로 정립되기 시작했다. 이후 우리나라 전자기업들도 스마트폰시장에 뛰어들어 스마트폰시대가 개막됐다.

특히 국내 S사는 2010년 3월 최초의 스마트폰 출시 이후 계속해서 최단시간, 최다판매를 기록하며 세계 스마트폰시장을 주도했다. 매년 업그레이드된 시리즈를 출시해 2011년 글로벌 스마트폰 1위 기업으로 도약했다.

그뿐만 아니라 2011년 11월 한 해 휴대폰 출하량 3억 대를 돌파했다. 하루 82만 대, 1초에 9대 이상을 생산해야 하는 수량이었다. S사는 드디어 2012년 처음으로 휴대폰 글로벌시장 1위를 차지했다. 2012년 한 해 3억 9,650만 대를 판매해 글로벌 휴대폰 시장점유율이 25.1%에 이르렀다.

스마트폰산업은 자동차, 반도체, 정유, 조선산업을 뛰어넘는 명실상부 한국의 대표 산업으로 부상했다. 사람들의 생활양식 또한 스마트폰 없이는 생각할 수 없을

정도로 변화했다. 일반생활뿐만 아니라 경제활동 역시 스마트폰 중심으로 재편돼 갔다.

스마트폰산업의 성장과 함께 디스플레이업계 또한 호황을 맞았다. 2007년 9월 천안의 AMOLED 라인인 A1 라인을 가동한 S디스플레이는 휴대폰과 소형 디지털 정보기기를 대상으로 시장을 확대해 나갔다. 2010년 스마트폰에 적용된 내장형 터치 OCTA(On-Cell Touch AMOLED) 양산으로 시장지배력을 더욱 강화했다.

S디스플레이는 2010년 처음으로 중소형 디스플레이 시장 1위에 올랐다. S사의 프리미엄 휴대폰 제품이 히트 하자 다른 휴대폰 제조사들도 앞다퉈 프리미엄 제품에 AMOLED를 채용했다. 공급이 수요를 따라가지 못할 정도에 이르자 S디스플레이는 2011년 아산에 세계 최대 규모의 5.5세대 AMOLED 라인인 A2 라인을 신규로 건설했다. 디스플레이서치는 세계 AMOLED시장이 2010 년 11억 달러에서 2011년 42억 달러, 2015년 140억 달러까지 급격히 성장할 것으로 전망했다.

동우화인켐은 TV에서 스마트폰으로, LCD에서 OLED로 재편되는 산업의 변화에 주목했다. 세계 전자 산업의 핵심은 TV에서 스마트폰으로, 주력 디스플레이는 LCD에서 OLED로 급변하는 상황에 IT소재기업으로서 시급히 대처해야 했다. 산업의 변화에 적절하게 대처하지 못한다면 기업의 미래를 장담할 수 없었다.

동우화인켐은 한국 스마트폰산업 성장에 대응한 사업구조 재편을 모색했다. LCD, 반도체산업에 포커스를 맞추고 있던 사업구조를 스마트폰, OLED에 더 집중하기로 했다. 마침 편광필름, 컬러필터 납품처인 고객사에서도 2010년 하반기에 TSP(Touch Screen Panel)의 터치센서 공급을 요청해 왔다.

그러나 신규사업으로서 TSP 분야는 동우화인켐에 또 하나의 도전이었다. 설계 및 제조기술은 기초부터 배워야 하는 입장이었고, 공장 건설에 투입되는 수천 억 원의 막대한 자금도 관건이었다. 그러나 고객사 A2 라인 양산이 2011년으로 예정돼 있어 마냥 투자 검토에 시간을 보낼 수는 없었다.

동우화인켐은 이미 스마트폰시대가 도래했고, 앞으로 스마트폰이 우리 생활의 중심이 될 것으로 확신했다.

결국 터치센서사업 진출을 결정해 스미토모화학에 투자 승인을 요청했다. 스미토모화학 역시 산업구조의 변화에 기민하게 주의를 기울이고 있었기에 그 어느 때보다 빠르게 터치센서사업 투자를 승인했다. 그동안 스미토모화학은 일본기업 특유의 신중함으로 신규사업 계획을 검토해 왔지만, 터치센서사업만큼은 신속하게 의사결정을 했다.

2011년 터치센서 1기 공장을 준공한 동우화인켐은 2014년 4월 ADS(Advanced Device Solutions)사업본부를 신설했다. 터치센서사업부문을 광학소재사업본부 산하에서 독립시켜 더욱 주력하겠다는 청사진이었다.

이로써 동우화인켐은 관리·기획본부, 연구·기술본부, 케미칼사업본부, 광학소재사업본부, ADS사업본부, 기초화학사업부문 체계로 재편됐다.

ADS사업본부는 터치센서와 함께 컬러필터사업을 영위해 동우화인켐 디바이스사업의 초석을 마련했다.

케미컬, 편광필름 등 소재사업에서 한발 더 나아가 디바이스사업으로 영역을 확대해 미래형 사업구조를 갖추고자 했다.

터치센서사업 본격화

-

2011 터치센서 1기 공장 건설 모습

-

2011 터치센서 1기 공장 건설 모습

스마트폰으로부터 확대되기 시작한 TSP는 이전까지 대부분 스타일러스나 손톱으로 화면을 직접 눌러서 쓰는 감압식이었다. 그러나 감압식 TSP는 화면에 압력을 가해 주는 장치가 반드시 필요한데다 주기적으로 화면에 충격을 주기 때문에 수명이 짧다는 단점이 있었다. 그러다 A사가 2007년 아이폰에 정전식 터치기술을 도입하면서 특별한 기구 없이 손으로 살짝 누르면 인식되는 터치 기술이 인기를 끌기 시작했다. 정전식 터치기술은 일일이 펜을 꺼낼 필요가 없고 확대, 축소가 자유로운 장점 때문에 대부분의 스마트폰에 채용됐다.

2010년 S디스플레이가 OCTA 기술을 상용화하면서 TSP 분야는 다시 한번 일대 혁신을 이뤘다. OCTA는 유리기판인 리지드(Rigid) OLED의 터치일체형 기술이었 다. 글라스 인캡(Encapsulation) 위에 터치 전극을 올리는 방식이었다. 이전까지 OLED는 필름 위에 터치전극을 형성하고, 이를 패널에 부착하는 방식으로 터치기능을 구현했다. 이에 비해 OCTA는 패널 제조공정에서 바로 터치센서를 형성하는 방식으로 OLED 제조원가를 낮추면서도 훨씬 얇고, 선명하게 만들 수 있었다.

OCTA를 탑재한 S사의 스마트폰은 세계적으로 선풍적인 인기를 얻었다. 출시 한 달 만에 국내에서 100만 대, 85일 만에 글로벌 누적 판매 500만 대를 돌파했다.

S디스플레이는 2011년 A2 라인의 본격 양산을 시작해 급증하는 AMOLED 수요에 적극적으로 대응했다. 3형 기준 월 1,000만 대의 AMOLED 패널 생산이 가능해졌다. 2011년 2분기에는 1,900만 대의 출하량을 기록하며 양산 경쟁에서 독보적인 선두 자리를 차지했다.

폭발적인 수요에도 불구하고 그즈음 국내에서 OCTA용 터치센서를 공급할 수 있는 디스플레이 소재 업체는 전무했다. 이에 고객사는 대만 업체로부터 터치 센서를 공급받았다. 그러나 수요가 폭증하자 시급히 국내 조달체계를 구축하기로 하고 동우화인켐에 터치센서 공급을 제안했다.

동우화인켐은 2011년 2월 글라스 터치센서 TF를 꾸렸다. 컬러필터와 연구·기술본부 인원을 차출해 공장 건설과 장비 발주 등을 진행했다. 글라스 터치센서 1기 공장은 TFT 공장에 준하는 클린룸은 물론 고객사 A2 라인의 5.5세대 글라스에 대응한 제조 라인을 구축해야 했다. 그러나 동우화인켐은 5세대 이상의 라인 경험이 없어 시작부터 벽에 부딪힐 수밖에 없었다.

5세대 사이즈의 제조 라인은 글라스의 수평반송과 공정 간 인라인(In-Line) 물류시스템을 기본적으로 채택하고 있었다. 이에 비해 5.5세대 글라스 터치센서 라인의 물류시스템은 글라스의 수평 및 경사 혼합반송과

공정 및 장비 간의 배치(Batch) 물류 적용이 필요했다.

마침 중국 B사의 B3 6세대 컬러필터 라인 건설에 참여한 인력들이 돌아오면서 난제를 해결할 수 있었다.

터치센서 제조에 필요한 장비는 최고 사양을 지향했다. 노광장비의 경우 고객사의 장비에 대응해 니콘을 채택했으며, 화학증착기(Chemical Vapor Deposition:

CVD)는 고객사의 지원을 받아 특수사양을 적용했다.

문제는 장비 반입 시기였다. 당시 OLED 수요가 많아지면서 주요 장비 메이커들 또한 밀려드는 물량 처리에 어려움을 겪고 있었다. 동우화인켐은 원하는 시기에 장비를 반입, 설치할 수 없을 것으로 우려됐다. 더욱이 2011년 3월 동일본 대지진이 발생해 핵심 장비인 노광장비 반입이 3개월 정도 지연될 것으로 예상됐다. 동우화인켐은 발주한 노광설비 3대 중 1호기 일정을 최대한 지키는 조건으로 2호기와 3호기의 일정을 양보했다. 이에 노광설비 1호기 반입 일정은 당초 계획 대비 1개월 지연됐다. 최선의 선택이었다. 핵심 장비 외 설비들은 고객사와 반입 일정이 겹치는 것을 방지하기 위해 다른 제작사를 검토하면서 국산화를 함께 추진했다. 장비 발주 후에는 거의 격주 단위로 장비 설계 및 부품 제작 상황을 확인했다. 부품의 성능 테스트를 실시하고 결과에 따라 설계를 보정하기도 했다.

2011년 9월 장비 반입 완료 이후 세트업 및 시운전을 단계별 시나리오에 따라 진행했다. 그 결과 당초 예정한 대로 2012년 5월 글라스 터치센서 1기 양산을 개시했다. 생산규모는 연 55K였다. 총 3,300억 원을 투입했 는데, 동우화인켐 창립 이후 최대 투자비였다.

동우화인켐은 글라스 터치센서 1기 준공과 함께 터치센서사업에 본격적으로 진출했다. 이로써 신성장동력을 마련하며 새로운 도약의 출발점에 섰다.

터치센서사업 본격화

동우화인켐은 글라스 터치센서 양산을 통해 TSP산업에 성공적으로 진출했다. 그러나 스마트폰 기술의 진화가 계속되고 있어 다양한 기술 혁신으로 끊임없는 환경 변화에 대처할 수 있는 역량을 갖추어야 했다. 이에 글라스 터치센서 양산과 별도로 2012년 말부터 G2 방식의 터치센서 개발에 나섰다.

컬러필터 라인인 K4를 활용해 G2 방식의 터치센서 제조라인을 구축했다. 메탈막 형성을 위한 스퍼터, 에칭을 위한 에처스트립 등의 설비를 추가해 본격적으로 개발을 진행했다. G2 방식은 별도의 센서층 없이 커버글라스에 직접 전극을 형성하는 일체형 구조로, 글라스· 필름 기판이 필요 없으므로 높은 광학성능을 제공할 수 있었다. 그러나 커버글라스에 전극이 형성되기 때문에 커버글라스 파손 시 터치센서가 동작하지 못하는 단점이 있었다.

G2 방식의 터치센서 개발이 한창이던 2013년 9월 고객사로부터 필름 터치센서 개발 제안을 받았다. 이즈음 디스플레이업계에서는 플렉서블 디스플레이 기술 개발이 화두로 떠오른 상황이었다. 플렉서블 디스플레이는 떨어뜨려도 잘 깨지지 않고 구부릴 수 있는 것은 물론 기술이 발전하면 자유자재로 변형이 가능하고 종이처럼 말 수도 있어 차세대 디스플레이로 각광받았다. 고객사는 2014년 프리미엄 스마트폰에 싱글 에지(Single Edge) 디스플레이를 탑재해 플렉서블 디스플레이 기술 개발을 선도하고 있었다. 이어 S사의 최신 프리미엄 스마트폰 출시를 앞두고 듀얼 에지(Dual Edge) 디스플레이 양산에 박차를 가하고 있었다. 전작 때까지만 해도 일본 업체로부터 필름 터치센서를 공급받고 있었는데, 갤럭시 S6 출시를 계기로 스마트폰용 에지 디스플레이의 본격화가 예상됨에 따라 동우화인켐에 필름 터치센서 공급을 요청한 것이었다.

필름 터치센서는 기존의 글라스 기반 터치센서와 달리 플렉서블한 필름에 터치센서를 적용한 것으로, 곡면 디스플레이를 구현하기 위해 반드시 필요한 핵심 기술이었다. 물론 이전에도 필름 터치센서가 있었지만 2장의 필름(PET Film)을 삽입하는 GFF 방식이어서 고객사가 원하는 디자인까지는 대응이 불가능했다. 고객사에서 원하는 엣지 형태의 디자인을 만들기 위해서는 필름 한 장에 모든 걸 구현할 수 있는 새로운 필름 터치센서가 요구됐다.

동우화인켐은 한 장의 필름에 x, y축 센서를 부착한 GF2 방식의 필름 터치센서 개발에 돌입했다. 목표는 커브드를 뛰어넘는 더욱 급격한 곡률에도 대응할 수 있는 플렉서블 터치센서의 개발이었다. 광학소재사업본부의 필름 핸들링 기술, 케미칼사업본부의 공정재료 기술, ADS사업본부의 포토 및 성막 기술 등 회사의 모든 기술 역량을 결집했다.

동우화인켐은 특히 그동안의 글라스 기반 기술을 이용해 독자적인 캐리어 글라스(Carrier Glass)공법을 개발했다. 글라스에 ITO가 성막된 필름을 부착해 센서를 형성한 후 공정 후반부에 필름을 고정했던 캐리어 글라스를 제거해 주는 방식이었다.

개발과정에서 난관은 적지 않았다. 우선 소성공정에서 필름이 수축하면서 캐리어 글라스까지 휘어지는 문제가 발생했다. 이를 해결하기 위해 역으로 컬(Curl)이 있는 글라스를 이용하기로 하고 역컬 글라스 납품이 가능한 협력업체를 발굴했다. 재생업체를 통해 필름을 떼어낸 글라스의 접착제를 깨끗이 세정해 재사용함으로써 원가 절감까지 이뤄냈다. 패턴과 패턴 전극 사이를 절연해 주는 유기절연막을 외부에 소싱했는데, 중간에 패턴이 소실되는 문제도 발생했다. 자체적으로 절연막을 개발하고, 메탈 배선 문제까지 해결했다. 그럼에도 마지막 장애물이 또 발생했다. 최종 고객사의 양산 라인에서 ITO가 눈에 보이는 것으로 지적됐다. 시간은 얼마 남지 않은 상황이었다. 밤낮 없이 ITO 조건을 튜닝하고 색감을 시프트해 최종 승인을 받았다.

필름 터치센서 제조 라인은 K4를 활용한 G2 방식 터치센터 제조라인을 재구축했다. 글라스에 필름을 부착하는 라미네이션(Lamination) 공정과 다시 캐리어 글라스를 제거하는 디라미네이션(Delamination) 공정을

추가로 구축했다. 터치센서 공급에서도 한발 더 나아가 후공정 협력업체인 에스맥(SMAC)을 통해 모듈단으로 까지 사업을 확대했다.

2015년 2월 동우화인켐은 신성장동력인 필름 터치 센서의 첫 출하식을 가졌다. 필름 터치센서를 적기에 공급함으로써 갤럭시 S6 에지 양산화도 차질없이 진행 되었다. 동우화인켐은 급변하는 스마트폰과 디스플레이시장 상황에 대응해 기존 글라스 터치센서 제품뿐만 아니라 스마트폰 등에 이용하는 플렉서블 터치센서 부품인 UBT(Un-Breaken & Bendable Touch Sensor) 로 영역을 넓혀 터치센서시장의 선두주자로 확고히 자리매김했다.

터치센서사업 본격화

-

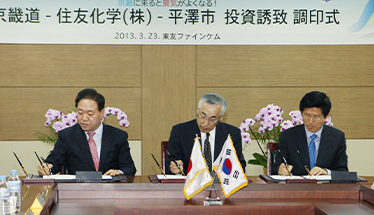

2013.03.23 경기도와 터치센서 2기 건설 MOU 체결

-

2014.04.23 터치센서 2기 공장 준공식

-

2014.04.23 터치센서 2기 공장 준공식

스마트폰산업의 성장은 디스플레이업계의 호황으로 이어졌다. 특히 S사의 스마트폰 시리즈의 인기에 힘입어 고객사의 AMOLED사업은 성장세를 이어갔다. AMOLED 누적 생산량은 2011년 7월 1억 대 돌파를 시작으로 2012년 5월 2억 대, 2013년 12월 5억 대, 2015년 11월 9억 대를 넘어섰으며 2016년 2월에는 10억 대를 돌파했다. 중소형 OLED 패널시장에서 고객사의 시장점유율은 매해 90% 이상을 기록했다. S사가 프리미엄 스마트폰 외에도 보급형 스마트폰 라인업을 확대하고, 중국의 스마트폰 연평균 성장률이 가파르게 상승하는 데 대응해 고객사는 OCTA 생산을 맡은 A2 라인을 계속해서 확장했다. 동우화인켐 역시 OCTA용 터치센서 생산량을 늘리기 위해 글라스 터치센서 공장 증설을 추진했다.

2013.03.23 경기도와 터치센서 2기 건설 MOU 체결

2013년 3월 부지조성공사를 시작으로 고객사 A2 라인의 5.5세대 글라스에 대응한 글라스 터치센서 2기 공장 건설을 본격화했다. 6,311m2의 부지에 지하 1층, 지상 3층 규모의 공장을 새로 마련해 글라스 터치센서를 생산하기로 했다. 토목공사 완료 후 2013년 6월 건축공사에 착수해 7월 말 노광기, PVD, CVD, 물류자동화 설비 등 생산설비 반입과 설치에 들어갔다.

2013년 11월 시운전에 돌입해 같은 해 12월 글라스 터치센서 2기 공장의 양산을 시작했다. 900만 대 양산을 시작으로 2014년 3월 월 2,000만여 대분의 생산능력을 확보했다. 2014년 4월 글라스 터치센서 2기 공장 준공식을 갖고, 고객사에 글라스 터치센서 공급을 더욱 가속화 할 수 있게 됐다.

고객사 OCTA용 제품 수요의 증가에 대응해 동우화인켐은 2016년 2월 글라스 터치센서 3기 공장을 착공했다. 같은 해 7월 역시 고객사 A2 라인의 5.5세대 글라 스에 대응한 설비 반입을 시작해 연 생산규모 40K 규모로 10월부터 초도 양산에 들어갔다.

특히 글라스 터치센서 3기 공장은 스마트폰의 박막 화와 네로베젤에 맞춰 글라스 기준으로 0.2mm까지, 해상도 기준으로는 2미크론(Micron)까지 터치센서를 구현할 수 있는 양산기술을 확보했다.

동우화인켐은 글라스 터치센서 1, 2, 3기 증설에 총 9,000억여 원을 투자했다. 이를 통해 월 2,175만 대 규모의 생산능력을 확보함으로써 세계 최대 터치센서 생산 기업으로 거듭났다.

특히 생산규모의 확대뿐만 아니라 1기에서 2기, 3기까지 증설하는 과정에서 제조기술의 향상도 이룩했다.

1기에서 0.5mm이던 글라스 두께는 2기 0.25mm, 3기 0.2mm로 얇아졌고, 터치센서 전극으로 사용할 수 있는 금속도 다양화했다.

터치센서사업 본격화

-

2015.10.30 K1 가동 중지

동우화인켐의 컬러필터 라인은 고객사 천안 LCD 5, 6라인의 5세대에 대응하고 있었다. 고객사 5세대 라인은 IT용 LCD 패널을 주력으로 생산했다. AMOLED를 채택한 스마트폰의 등장으로 중소형 LCD사업이 주춤하자

태블릿으로 눈을 돌려 5라인과 6라인을 PLS 방식의 모바일 디스플레이에 적합한 라인으로 전환했다.

5라인과 6라인 PLS 전환과 태블릿 투자에 따라 5라인은 2011년 1분기부터, 6라인은 2010년 4분기부터 양산을 시작했다. PLS 설비 증설은 2013년 2분기까지 이뤄져 5라인은 3만 대, 6라인은 17만 대 생산 체계를 갖췄다.

동우화인켐은 고객사의 5, 6라인 PLS 전환에 적극적으로 대응했다. 2011년부터 PLS 전환에 대응해 컬러필터를 공급했다. 2012년부터는 B사에 모바일용 컬러필터 공급을 개시했다. 2013년에는 중국 I사로 모바일용 컬러필터 고객사를 확대했다.

중국의 파상적인 공세에 우리나라 LCD산업의 경쟁력은 점차 약해져 갔다. 중국 디스플레이업체들은 저가 정책으로 빠르게 시장을 잠식했다. 이에 우리나라 디스 플레이기업들은 고부가가치 사업구조로 전환하기로 하고 LCD사업 축소를 단행했다. 고객사는 2015년 2월 5라인, 2017년 3월 6라인 가동을 중단했다.

주 고객사의 5, 6라인 가동 중단에 따라 동우화인켐의 컬러필터사업 역시 축소가 불가피했다. 이미 2014년 K4 라인을 필름 터치센서 공장으로 전환한 가운데 2015년 10월 말 K1 가동을 중지했다. 이후 K1 라인은 2017년 필름 터치센서 라인으로 전환했다.

동우화인켐은 2018년 중국 T사, A사 등으로 고객사를 확대하면서 컬러필터사업의 지속적인 사업을 모색했다. 그러나 5세대 이상의 컬러필터사업을 영위할 수 없는 한계와 주 고객사의 사업 철수로 인한 생산물량의 급감으로 어려움에 봉착할 수밖에 없었다. 결국 2021년 K2의 가동까지 중지하는 조치를 단행했다.

동우화인켐은 중국 디스플레이기업들을 대상으로 K3에서 컬러필터 공급물량을 생산하는 동시에 그동안 컬러필터사업을 영위하며 축적한 기술적 노하우를 바탕으로 다시 회사의 성장을 견인할 수 있는 신사업을 모색했다.